科技创新的力量:安吉尔研发平衡泵, 破解反渗透净水器的行业瓶颈

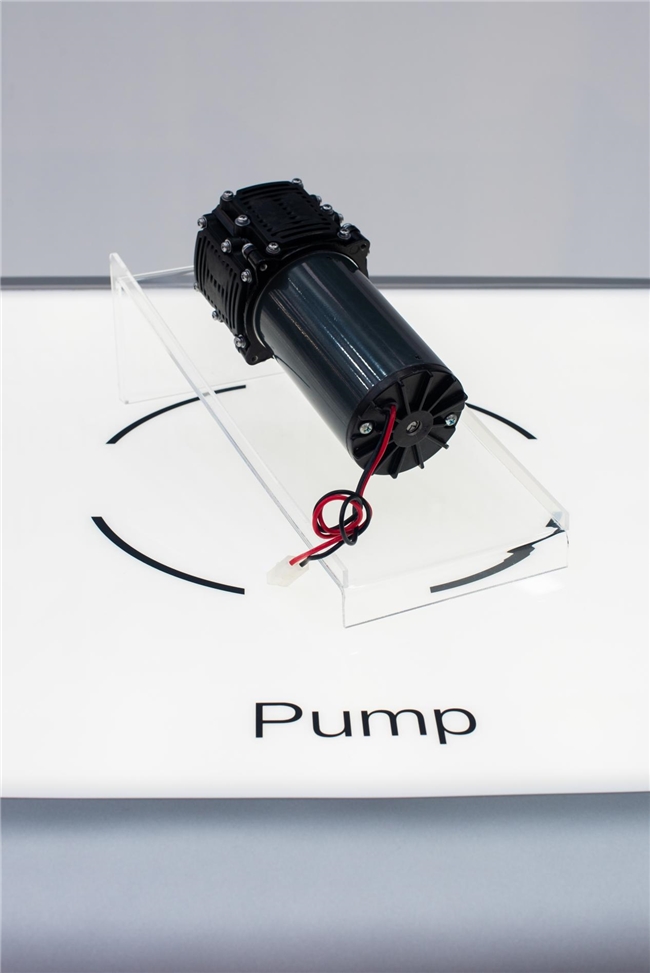

清晨准备早餐时,净水器启动“嗡嗡”的声音打破了厨房宁静;深夜口渴接水,机器运行的噪音甚至会惊醒熟睡的家人......这些噪音的来源,就是净水器中的水泵。在净水领域里,水泵被称为反渗透净水器的“心脏”,水流经过水泵的增压,随后通过反渗透膜过滤,产出可供直接饮用的纯水。

作为净水行业中核心零部件,水泵的运行却长期面临噪音大、水压不足、寿命短等痛点。而安吉尔对置平衡泵实现了超大通量、更低噪音、超长核心寿命,破解了高压泵的“不可能三角”,受到业界广泛关注。

这背后,是安吉尔的研发团队历时6年的自主攻关。通过创新性设计对置平衡泵解决了行业的技术痛点,并成功获得两项美国发明专利授权,这一成果不仅是净水行业的里程碑,更是中国制造从实验室走向全球的缩影。

今天,让我们走进对置平衡泵研发团队,探寻该项技术从概念到量产的研发故事,他们以毫米级精研和千万次试错,将实验室的创新微光凝聚成点亮品质生活的科技炬火。在他们身上,我们看到了无数科技工作者以智慧和汗水编织未来图景的奋斗缩影。

反渗透净水器的瓶颈——高压水泵的“不可能三角”

“不可能三角”来源于经济学理论,指如果一件事情同时存在三个要素,三者不可兼得。在净水行业里,高压水泵也面临着噪音小、流量大、寿命长这一“不可能三角”困境。

近年来,随着生活水平提高,人们对健康生活的投入意愿增强,净水器得到迅速普及,尤其是反渗透净水器。第三方调研数据显示,目前中国市场90%以上的净水器采用反渗透技术,这一比例较前几年的75%-85%显著提升。行业的快速发展,也让净水产品不断向大流量升级。

反渗透系统的两大关键零件是反渗透膜和高压水泵,反渗透膜负责过滤杂质,因其过滤精度可达0.0001μm,要使水分子通过膜孔,就必须由高压水泵提供必要压力。一般而言,在反渗透滤芯通量保持不变的情况下,净水器流量越大则对高压水泵的工作功率的要求越高,其振动幅度也会随之增大,噪音也会越大,在极端工况下甚至会影响高压水泵的使用寿命。

“按国家一级水效标准测算,如果反渗透净水器一分钟产出3升净水,那么泵的总出水量需要达到4-4.5升,因此泵必须具备高流量、高压力的特点。”安吉尔集团副总裁赵凯在介绍对置平衡泵研发背景时说道,同时国家严格要求居民住宅区噪音水平不得超过50分贝,但实际上,当净水器通量超过1000加仑,即一分钟产出净水2.5-3升时,噪音就会让人无法忍受。

因此,水泵成了反渗透净水器中的核心瓶颈部件,如何同时实现水泵的低噪音、高压力、大流量、长寿命成为行业亟待突破的课题。安吉尔研发工程师李工提出了自研水泵的想法,其脑海中开始勾勒出一种全新水泵的雏形,希望能够打破现有技术瓶颈,实现产品性能越级,这便是安吉尔对置平衡泵最初的设想。

从概念提出到设计落地——一步一个脚印的攻坚之路

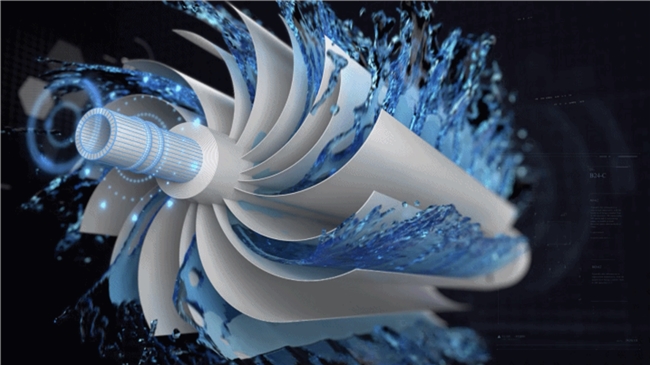

2019年,安吉尔对置平衡泵正式立项预研。对于水泵如何实现越级性能,研发团队有过不同的概念构想,甚至还因此研究过汽车发动机结构原理。

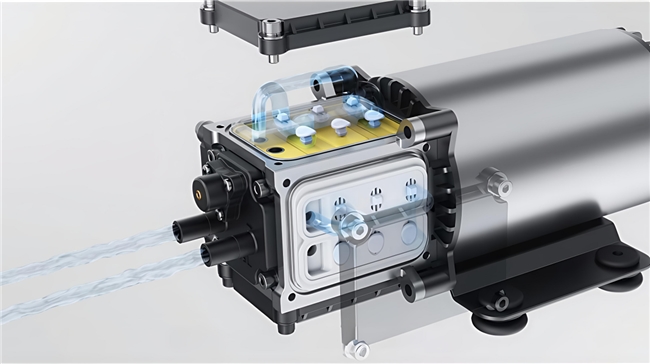

在汽车发动机领域,传统的气缸大多采用直列非对称结构,运行时振动和噪音问题难以解决,如发动机采用水平对置式结构,可以实现力及力矩的平衡。安吉尔对置平衡泵采用桥式对置布局,利用对冲的原理,实现力平衡、力矩平衡、动平衡的“三平衡”,这样一来泵的振动大幅降低,噪音问题也将迎刃而解。

然而,从理念到现实的道路,却布满了荆棘。

在提出技术理念之后,安吉尔研发人员需要对概念进行验证,而这一过程可谓是困难重重。“我们花了一年半的时间,才把概念转换成能看得到的东西,概念、结构、理念在这一刻才变得越来越清晰。”研发人员感慨道。

在手版件的设计中,“隔膜”这一基础部件如果选用普通软胶隔膜几小时就破损,于是研发人员尝试了软胶加隔网、不锈钢滤网等各种材料,不断打样尝试,终于攻克了技术难关。

对于更为核心的运动部件“滑块”,为了找到一种既能满足高强度摩擦需求,又能保证长期稳定运行的材料,团队历经了漫长而艰辛的探索。据团队成员回忆:“滑块开发的过程中,前前后后试了10余种材料,每一种材料的验证周期也很长,因为需要不停地运行,每次试验都要两三个月。但是大家没有放弃,不断地尝试,不断地改进。”最终,他们从新能源领域找到了灵感,选用了一种耐磨材料,可以经受3亿次的摩擦,成功解决了滑块的材料难题。

这样的细节考验还有很多,泵里的每一个孔开多深、开在什么位置,团队都要仔细研究考量并不断试验,材料的选用既要满足设计功能,又要保证长期稳定运行……面对重重困难,整个团队凭借着对技术的执着,一步一个脚印地向前推进,并最终实现概念的设计落地。

历经了超过20次的手版件打样验证,直到2021年安吉尔对置平衡泵的结构才确定下来,开始进入模具试验阶段,这一阶段重点在于检验模具结构能否量产,其过程同样不简单,据研发人员介绍,模具试验阶段,塑胶模具开了6套,橡胶模具开了5套,2022年一整年的时间都在做验证。

从实验室到量产应用——自主设计自动化产线

2023年3月,安吉尔启动水泵自动化产线建设工作,研发团队开始密集接触自动化产线的供应商,“因为他们并不熟悉泵的结构,产线的开发周期就会很长,保守估计开发周期需要一年半,时间成本太高了。”安吉尔研发工程师介绍道,实际上在初期结构设计阶段,我们就把生产的整个过程考虑到了。

据介绍,安吉尔对置平衡泵整个生产过程涉及19个装配工序、6道检验工序、21项核心工艺参数。为了更快地实现量产,安吉尔研发团队设计了16台自动化设备,主导了约80%的工艺路线设计,供应商的开发周期也从原本计划的一年半压缩至6个月。在初期试产阶段,产品直通率仅有50%~60%,此后团队进行了300余项整改,到2024年年底,该产线正式实现量产。

2024年,安吉尔先后在深圳、西安等地机场直饮水设备试运行了100余台对置平衡泵,验证了产品在大通量、高负荷场景下的稳定性,随后开始进行批量性地将其导入到产品中。2025年3月,对置平衡泵在安吉尔哪吒2代净水器新品中正式搭载面世。

该新品运行噪音降至43分贝,达到图书馆级别,同时保持强悍的产品性能实现1600G超大通量,极大地提升了用户体验。产品一经推出,便在市场上引起了强烈反响,“以前接满一壶水需要等好一会儿,现在速度快了很多,非常方便,而且几乎听不到机器运转的声音。”一位用户在评价中写道。

作为净水领域的“破局之作”,安吉尔对置平衡泵技术填补了我国在核心净水部件的空白。今年1月,安吉尔收到美国专利及商标局(PTO)通知,该项技术被正式授予美国发明专利,这是安吉尔在技术创新及国际化知识产权布局方面取得的重大突破,站在建设科技强国的历史节点上,安吉尔正用硬核科技重新定义净水行业标准,让世界见证中国创新的澎湃动能。